Baubeschreibung

Laser Bausatz

Heeresfeldbahn

Personen-/Lazarettwagen

1:13

| Recherchen und Copyright |

|

Exklusiv

erhältlich bei |

|

Maßstab

1 : 13

|

| Steffen

Hommel Görlitz |

|

Harald Brosch |

|

Lieferverzeichniss und Bezugsquellen |

| Michael

Sättler Eningen

|

|

Lüneburger

Str. 43 |

|

|

|

21423 Winsen |

|

lieferbar |

1.

Allgemeines zum Vorbild

Am

Ende des ersten Weltkrieges wurden bei den Kaiserlichen Heeresfeldbahnen

erstmals geschlossene Wagen zur Personenbeförderung in größeren Stückzahlen

eingeführt. Görlitz baute im Jahre 1918 die ersten kombinierten Sanitäts- und

Personenwagen und lieferte später noch weitere 120 Stück.

|

Neben anderen

Herstellern war auch die Waggon- & Maschinenfabrik AG Bautzen am Bau

beteiligt. Die 7,33 m langen Wagen wogen 5,25 t und boten 22 Sitzplätze.

Die Stirnwände ließen sich zum Verladen der Krankentragen vollständig

aufklappen. Durch Umbau der Einrichtung konnte Platz für 8 Tragen

geschaffen werden. Diese waren in einem unter dem Fahrzeugboden

angebrachten Kasten verstaut. Die für die damalige Zeit komfortablen

Wagen waren mit einem Ofen und einer provisorischen Toilette

ausgestattet. Drei dieser Wagen sind in Deinste, einer in Oekoven

(links), einer in Farven erhalten. Bei zwei der Deinster Wagen lassen

sich die Stirnwände noch komplett öffnen. |

2.

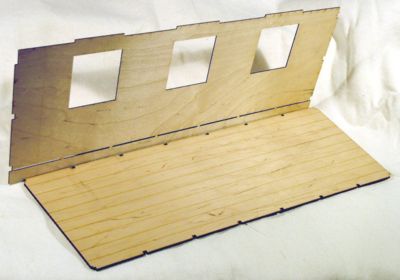

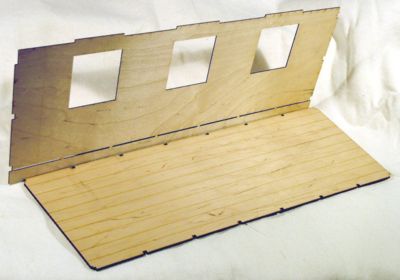

Aufbau des Wagenkastens, Daches und Rahmens

Der

Bausatz besteht aus folgenden Bestandteilen bzw. Baugruppen, die in der

folgenden Abbildung skizziert sind:

Die

meisten der ausgelaserten Teile, insbesondere die Kleinteile werden bei

Lieferung noch an kleinen Stegen in der Ausgangsplatte gehalten. Zum Austrennen

dieser Teile verwenden Sie ein scharfes Werkzeug, z.b. Cuttermesser. Ein

einfaches Herausbrechen per Hand birgt die Gefahr einer Beschädigung oder gar

Zerstörung dieser und ist daher nicht zu empfehlen. Für den Zusammenbau halten

Sie Schleifpapier, Winkel, Klammern und geeignete Klebstoffe (Sekundenkleber,

wasserfester Holzleim) bereit. Spezialwerkzeug ist nicht erforderlich.

Bevor

es an den Zusammenbau geht, ist es ratsam, die später zu lackierenden Flächen

vorher in einem entsprechenden Farbton zu beizen oder dünn vorzustreichen (ggf.

Airbrush

2.1.

Das Dach

|

Das

Dach (5) besteht gewissermaßen aus einem Lattenverbund, dessen

Einzelbretter an einigen Stellen durch Stege zusammengehalten werden.

Entlang der Mitte befinden sich kleine rechteckige Durchbrüche, in welche

die Nasen der einzuklebenden Dachspanten (6) (7) „einrasten“. Dabei

bleiben die beiden vorletzten Positionen frei, diese sind für die Stirnwände

(3+4) bestimmt. Um das Dach während des Aushärtens des Klebers über

die Spanten zu „spannen“, verwenden Sie Klammern.

Anschließend

werden längs die Leisten (8) aufgeklebt |

|

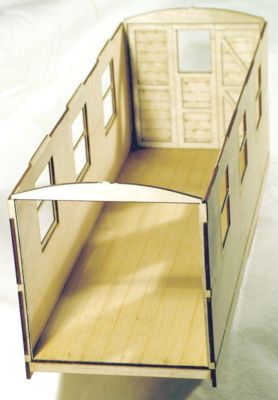

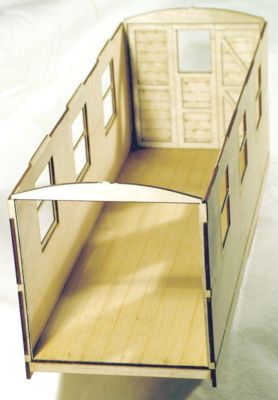

2.2. Der Aufbau

Zunächst

müssen Sie sich entscheiden, ob die Fenster öffnend gebaut werden sollen.

Entsprechend sind die inneren Rahmen der Oberlichter vorsichtigst an ihren

Haltestegen herauszutrennen, anderenfalls sollte der Spalt wieder mit etwas

Klebstoff „gefüllt“ werden um ein versehentliches Herausbrechen zu

vermeiden.

|

Als

Erstes können die äußeren Fensterrahmen (11) eingesetzt werden. Dazu

legen Sie die Seitenwände auf eine planebene Unterlage und beschweren

diese insbesondere im Bereich um die Fenster. Dann wird das äußere

Fenster (11) (im Gegensatz zu Fensterelement 10 hat es ein kleineres

Oberfenster) ebenso plan und bündig eingeklebt. Danach wird die Fußbodenplatte

(1) in die Seitenwände (2) gesteckt und eingeklebt. |

Achten

Sie dabei auf exakt rechte Winkel und Parallelität der Seitenwände. Ansonsten

kann es später beim Einsetzen der filigranen Türrahmen und der Türelemente

aufgrund von Spannungen zu Problemen kommen. Klemmende Türen oder gar ein Bruch

der Türrahmen könnten die Folge sein.

| Die

Teile (3) und (4) der Stirnseiten werden komplett übereinander gelegt und

miteinander verklebt. Es ist sinnvoll, zu diesem Zweck die Teile der

Stirnseiten (Innenseite und Außenseite) noch nicht aus der Ausgangsplatte

herauszutrennen. |

|

|

Mit

Hilfe dünner Stecknadeln lassen sie sich anhand der äußeren Konturen (äußere

Laserschnitte der Türrahmen) exakt übereinander positionieren. Für das

flächige Verkleben eignet sich dünnflüssiger Sekundenkleber, der

aufgrund der Kapillarwirkung gut zwischen die Schichten läuft. Sollen die

Türen später zu öffnen sein, müssen Sie aufpassen, dass dabei kein

Klebstoff in die Türspalte gelangt. Erst anschließend werden die Stirnwände

und bei Bedarf die einzelnen Türelemente herausgetrennt. |

|

Die

Türrahmen werden nun stirnseitig in den Wagenkasten eingeklebt. Wenn Sie

nun die oberen Zinken der Seitenwände (2) innen noch etwas anschrägen,

sollte sich das Dach passgenau aufsetzen lassen.

|

|

2.3.

Bodengruppe

Soll

der Wagen ohne Staukästen gebaut werden, reduziert sich die Montage auf das flächige

Aufkleben der unteren Bodenplatte (12) und das stirnseitige Anbringen der unter

der Fußbodenkante befindlichen Leisten (9), sofern keine anderweitigen Profile

für den Rahmen zum Einsatz kommen sollen.

Sollen

die Staukästen jedoch zum Einsatz kommen, so ist diese Baugruppe zunächst zu

erstellen.

|

Dazu

dienen 3 verschiedenartige Spanten (13, 14, 15), die wie in der folgenden

Abbildung in Sandwichbauweise zusammen verklebt und in die Grundplatte

(12) eingesetzt werden. Darauf kommt dann die Bodenplatte (16) des

Staukastens. Achten Sie beim Einkleben der Spantenpakete wieder auf

Rechtwinkligkeit. |

Die

unteren Seitenklappen (17) sollten sich nun exakt zwischen die Spantenpakete

einsetzen lassen, ggf. sind kleinere Passarbeiten noch notwendig. Anschließend

kann die gesamte Bodengruppe flächig mit der Fußbodenplatte (1) des

Wagenkastens und mit den "Überhängen" der Seitenwände

(Rahmenimitation) verklebt werden, ebenso werden die unteren Leisten (9)

stirnseitig angesetzt.

Hinweis:

Wer den Wagenkasten auf einen Metallrahmen aufbauen möchte, kann die Leisten

(9) durch entsprechende Profile ersetzen. Ebenso kann unterhalb der Fußbodenplatte

überstehende Bereich der Seitenwände abgetrennt und stattdessen durch

"richtige" Rahmenlängsträger ersetzt werden. Entsprechende

Aussparungen für ein 15 x 10 x 1,5 U-Profil sind in den Spanten des Staukastens

bereits vorgesehen.

|

Damit

ist die Montage des Bausatzes weitestgehend abgeschlossen. Es folgt nun

individuelle Gestaltung und Detaillierung mit den beim Vorbild reichhaltig

vorhandenen Profilen, Scharnieren, Beschlägen,... bis hin zu Dachlüfter,

Inneneinrichtung und Farbgebung. Diese Arbeiten sind dem geneigten Bastler

je nach Anspruch und gewünschter Funktionsfähigkeit selbst überlassen.

Die Varianten und vielfältigen Möglichkeiten würden den Rahmen dieser

Montageanleitung sprengen. |

Was

den Umfang des Laserbausatzes betrifft, fehlt an dieser Stelle nur noch das

Einkleben der inneren Fensterrahmen (10). Jedoch sollte das vorher notwendige

Verglasen der Fenster und Türen nicht vor Abschluss der Farbgebung erfolgen.

Als

Unterwagen können die rechteckigen Wagengestelle aus dem LGB-Feldbahnprogramm

Verwendung finden. Diese haben zwar kein 100%iges vorbildgetreues Aussehen, dafür

aber schon mal bezüglich der Hauptabmessungen fast perfekte Dimensionen.

Vorbildgetreue Unterwagen sind als Bausatz unter

www.bommelbahn.de

erhältlich.

3.3.

Finish

Was

noch fehlt ist das farbliche Finish, weitere Detailierung bei Bedarf (z.B.

Inneneinrichtung, Dachschornstein, Handläufe (deren Positionen schon mittels

Gravur markiert sind),...), der Trägerrahmen sowie natürlich die Unterwagen,

die diesen Wagenkasten eigentlich erst zu einem rollfähigen Modell werden

lassen.

Zurück zur

Hauptseite